A ISO 13849-1 é hoje a referência global para projetar sistemas de controle relacionados à segurança de máquinas. Uma das partes mais importantes dessa norma são as Categorias B, 1, 2, 3 e 4, arquiteturas que definem como uma função de segurança deve se comportar diante de falhas.

Neste artigo, vamos falar sobre arquiteturas de segurança: quando aplicar as categorias B, 1, 2, 3 ou 4 da ISO 13849 e você vai entender o que cada categoria realmente exige segundo a norma, e como elas influenciam no desempenho de segurança (Performance Level – PL).

O que são as Categorias da ISO 13849-1?

Segundo a ISO 13849-1, as categorias são estruturas de projeto que descrevem:

como a função de segurança deve reagir a falhas;

quais mecanismos de detecção são necessários;

se existe redundância;

e como evitar falhas de causa comum (CCF).

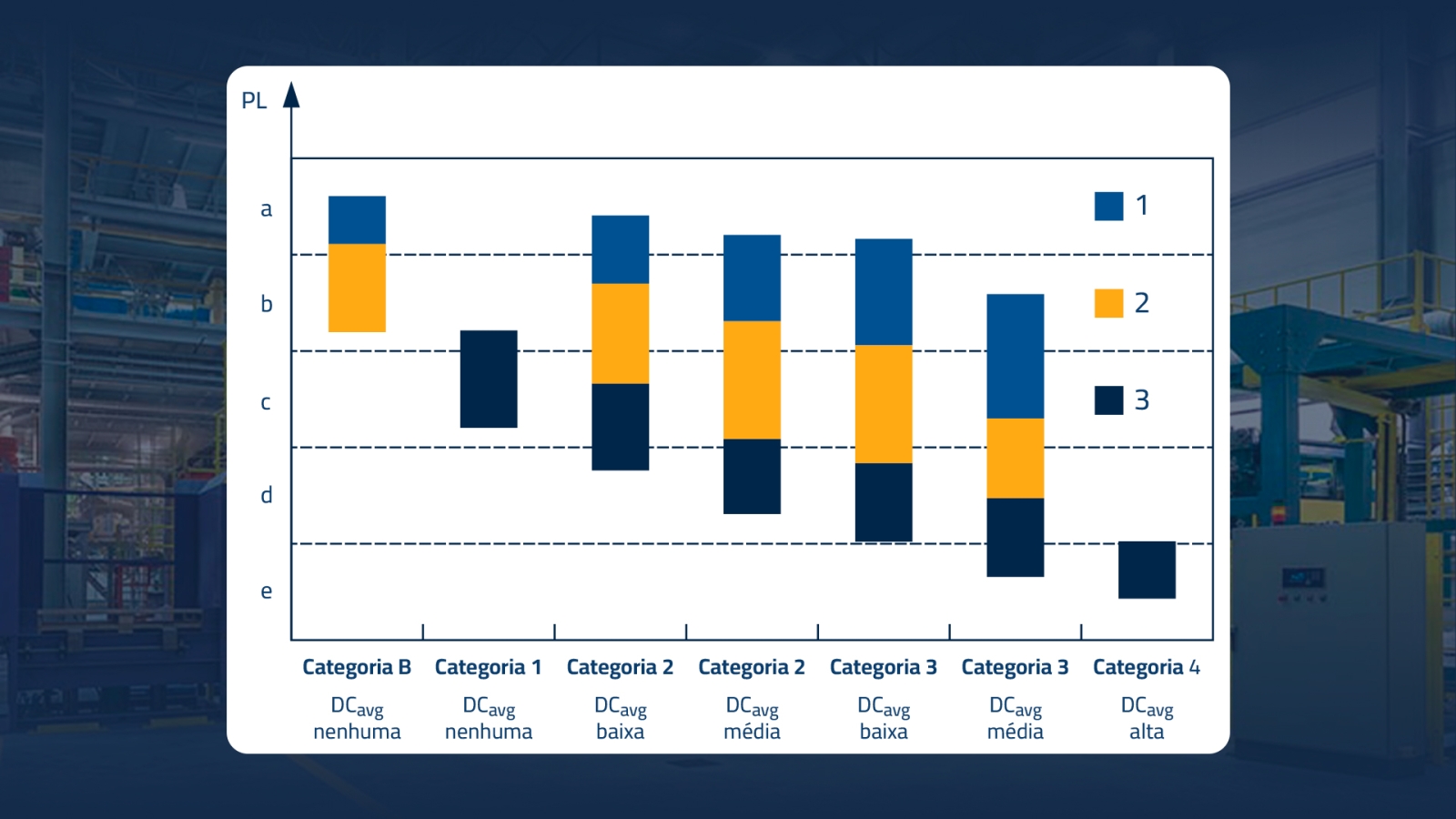

Elas não definem o PL por si só, mas compõem o cálculo final do PL alcançado junto com:

MTTFd (confiabilidade dos componentes);

DC (cobertura de diagnóstico);

CCF (medidas contra falhas comuns).

Categoria B — Princípios básicos de segurança

A Categoria B estabelece que o sistema deve ser projetado de acordo com princípios básicos de segurança e com o uso de componentes adequados ao propósito.

A norma não exige redundância nem detecção de falhas. Ela apenas determina que a função de segurança deve seguir práticas elementares de engenharia.

Exigências normativas:

Aplicação de princípios básicos de segurança.

Uso de componentes adequados e confiáveis.

Uma falha pode causar perda da função de segurança.

Categoria 1 — Componentes bem-testados

A Categoria 1 segue a mesma arquitetura da Categoria B, porém a ISO 13849-1 exige que os componentes utilizados sejam:

bem-testados (well-tried components), ou

baseados em princípios bem-testados (well-tried safety principles).

Exigências normativas:

Princípios básicos + componentes bem-testados.

Ainda não há redundância.

A confiabilidade global da função é maior devido ao MTTFd elevado.

Categoria 2 — Teste periódico (diagnóstico cíclico)

Na Categoria 2, a ISO 13849-1 introduz um requisito essencial:

o sistema deve realizar teste automático periódico para identificar falhas que impeçam a função de segurança.

Exigências normativas:

Canal único.

Teste automáticos em intervalos definidos.

Detecção de falha antes da próxima demanda de segurança.

Entre um teste e outro, uma falha pode existir sem ser detectada.

Categoria 3 — Redundância com detecção parcial

A Categoria 3 exige que uma falha única não cause perda da função de segurança.

Isso é alcançado por meio de uma arquitetura redundante, acompanhada de um mecanismo de diagnóstico.

Exigências normativas:

Redundância (dois canais).

Detecção de falhas sempre que razoavelmente possível (DC médio).

A função de segurança deve ser mantida em caso de falha única.

Avaliação obrigatória de CCF (mínimo 65 pontos).

Categoria 4 — Redundância com alta detecção de falhas

A Categoria 4 representa o nível mais robusto de arquitetura. Aqui, a ISO 13849-1 exige que:

a função de segurança tolere falha única;

o sistema previna acúmulo não detectado de falhas;

exista alta cobertura de detecção (DC alto).

Exigências normativas:

Redundância completa.

Independência suficiente entre canais.

Alta cobertura de diagnóstico.

Detecção das falhas antes da perda da função de segurança.

Como as Categorias se relacionam ao Performance Level (PL)?

A ISO 13849-1 deixa claro:

O PLr é determinado pela Apreciação de Risco (Risk Assessment), ou normas do Tipo “C”:

Gravidade do dano possível (S)

Frequência e exposição ao perigo (F)

Possibilidade de evitar o perigo (P)

A categoria é definida de acordo com o Performance Level requerido (Plr)

O PL resultante depende simultaneamente de:

Categoria + MTTFd + DC + CCF.

Por isso, a norma não impõe combinações fixas como “PL e = Categoria 4”. Essa relação é consequência matemática, não obrigação normativa.

Por que entender isso é importante?

Uma interpretação equivocada das categorias pode levar a:

projetos superdimensionados;

custos desnecessários;

ou, pior, funções de segurança incapazes de atingir o PL requerido.

Seguir o que a norma realmente diz garante:

validações coerentes;

sistemas de segurança confiáveis e verificáveis.

Segurança não é detalhe de projeto

As arquiteturas da ISO 13849 são a espinha dorsal da segurança de máquinas modernas. Aplicá-las corretamente significa antecipar falhas e proteger vidas, garantindo que o sistema de controle responda de forma segura, previsível e validada.

Na MTX, aplicamos essas diretrizes desde a apreciação de riscos até a validação final do sistema, garantindo que cada máquina opere com o nível de proteção adequado às suas funções. Mais do que cumprir normas, o objetivo é entregar segurança real na prática, unindo tecnologia, experiência e responsabilidade.

Quer garantir que suas máquinas atendam à ISO 13849 com segurança comprovada? Fale com a MTX e conte com uma equipe especializada em projetos, adequações e validação de sistemas de segurança industrial. Entre em contato conosco e descubra como levar mais proteção e confiabilidade para a sua operação.