Ao lidar com máquinas e equipamentos industriais, a segurança dos operadores e demais colaboradores deve estar no centro das decisões de projeto e operação. Um dos conceitos fundamentais dentro das normas de segurança, como a NR12 e ABNT NBR ISO 12100:2013, é a delimitação entre zona de perigo e zona segura. Entender essa diferença é essencial para desenvolver soluções de automação e segurança que atendam às exigências legais e, mais importante, protejam vidas.

Mas afinal, qual é a diferença entre uma zona de perigo e uma zona segura: como definir essas áreas em um ambiente industrial? Continue a leitura e saiba mais.

O que é uma zona de perigo?

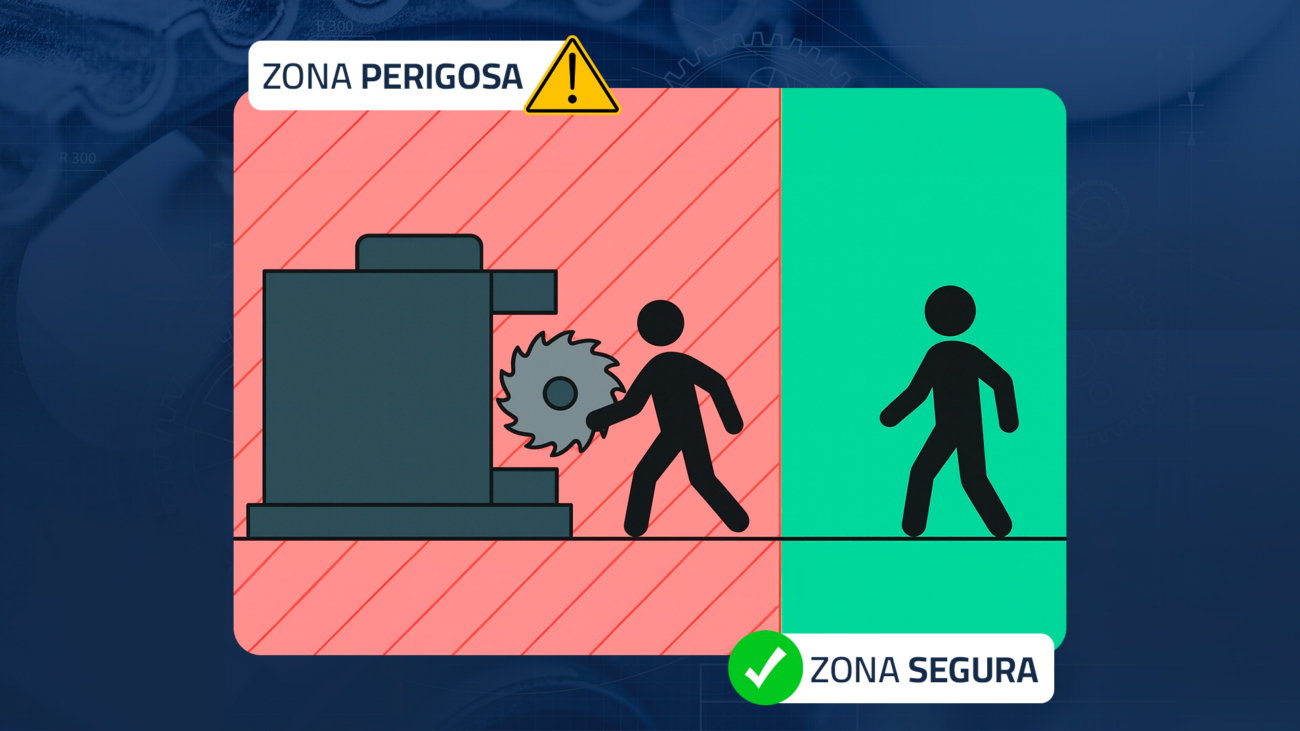

Zona de perigo é qualquer área onde haja risco de acidente ou lesão durante a operação, manutenção, limpeza ou inspeção de máquinas. Esses riscos podem estar relacionados a partes móveis expostas, riscos de aprisionamento, superfícies quentes, descargas elétricas, ruído excessivo, emissão de radiação ou substâncias perigosas, entre outros.

A definição da zona de perigo deve ser feita com base em uma apreciação de riscos, conforme descrito em normas técnicas como a ABNT NBR ISO 12100:2013. Esse processo analisa cada etapa de uso da máquina para identificar possíveis fontes de risco e determinar o nível de severidade e probabilidade de ocorrência.

O que é uma zona segura?

Zona segura, por outro lado, é a área onde o trabalhador pode permanecer ou circular sem estar exposto aos perigos gerados pela máquina. É o espaço onde a proteção física (como barreiras, grades ou cortinas de luz) e os sistemas de segurança (como intertravamentos e sensores) já mitigaram os riscos a níveis aceitáveis.

Em muitos casos, a zona segura corresponde à parte externa das proteções fixas ou móveis. Porém, em projetos mais complexos, pode haver zonas seguras internas, criadas por soluções de automação e segurança funcional que garantem a parada da máquina ou o controle dos riscos durante a presença humana.

Como definir essas zonas corretamente?

A definição clara de zonas perigosas e zonas seguras não pode ser feita com base em suposições ou “achismo”. É necessário um processo técnico e sistemático. Abaixo, listamos os principais passos para isso:

1. Apreciação de riscos detalhada

Esse é o ponto de partida. A equipe responsável deve analisar as funções da máquina, identificar os perigos associados, e mapear cada ponto crítico com base na interação humana com o equipamento.

2. Aplicação de normas técnicas

Normas como NR12, ABNT NBR ISO 12100:2013 e ABNT NBR ISO 13849-1/2:2019 orientam os critérios para a definição de zonas, os tipos de proteções adequadas e os sistemas de segurança que devem ser integrados. É importante seguir essas diretrizes para garantir conformidade e reduzir os riscos em níveis aceitáveis.

3. Planejamento do layout da máquina

O projeto da máquina deve considerar a ergonomia, os acessos de manutenção e operação, e as rotas de fuga. Com base nisso, são definidos os limites físicos da zona perigosa e os elementos de proteção que vão delimitar a zona segura.

4. Integração com sistemas de segurança

O uso de sensores de presença, cortinas de luz, chaves intertravadas, proteções mecânicas fixas e sistemas de parada de emergência permite criar zonas seguras dinâmicas, ou seja, áreas que só se tornam acessíveis quando a máquina está em estado seguro.

5. Sinalização e comunicação visual

Mesmo com todas as proteções implementadas, é fundamental sinalizar claramente as áreas perigosas e as zonas seguras com etiquetas, faixas no piso, painéis informativos e luzes de aviso. Isso evita erros operacionais e reforça a cultura de segurança.

Por que essa diferenciação é tão importante?

A correta delimitação entre zona de perigo e zona segura evita acidentes, reduz o risco de paralisações por não conformidade com a legislação e demonstra o compromisso da empresa com a integridade de seus colaboradores. Além disso, facilita a integração com tecnologias de segurança e automação, garantindo maior confiabilidade nos processos produtivos.

Conte com a MTX

Definir corretamente as zonas de perigo e segura é uma etapa essencial para qualquer projeto industrial que envolva máquinas e equipamentos. Mais do que cumprir normas, essa definição protege pessoas, melhora a produtividade e fortalece a cultura de segurança.

Para garantir que esse mapeamento seja feito com precisão, conte com o apoio de uma equipe especializada em segurança de máquinas Os profissionais da MTX são certificados internacionalmente como especialistas em segurança de máquinas pela TÜV Nord e TÜV Rheinland, e possuem experiência técnica em apreciação de riscos, projeto e validação de sistemas de segurança, atuando com base nas principais normas e entregando soluções sob medida para sua operação.

Entre em contato e saiba mais.